Die hochwertigen High-End Bücher der Extraklasse

aus dem IMAGE Verlag.

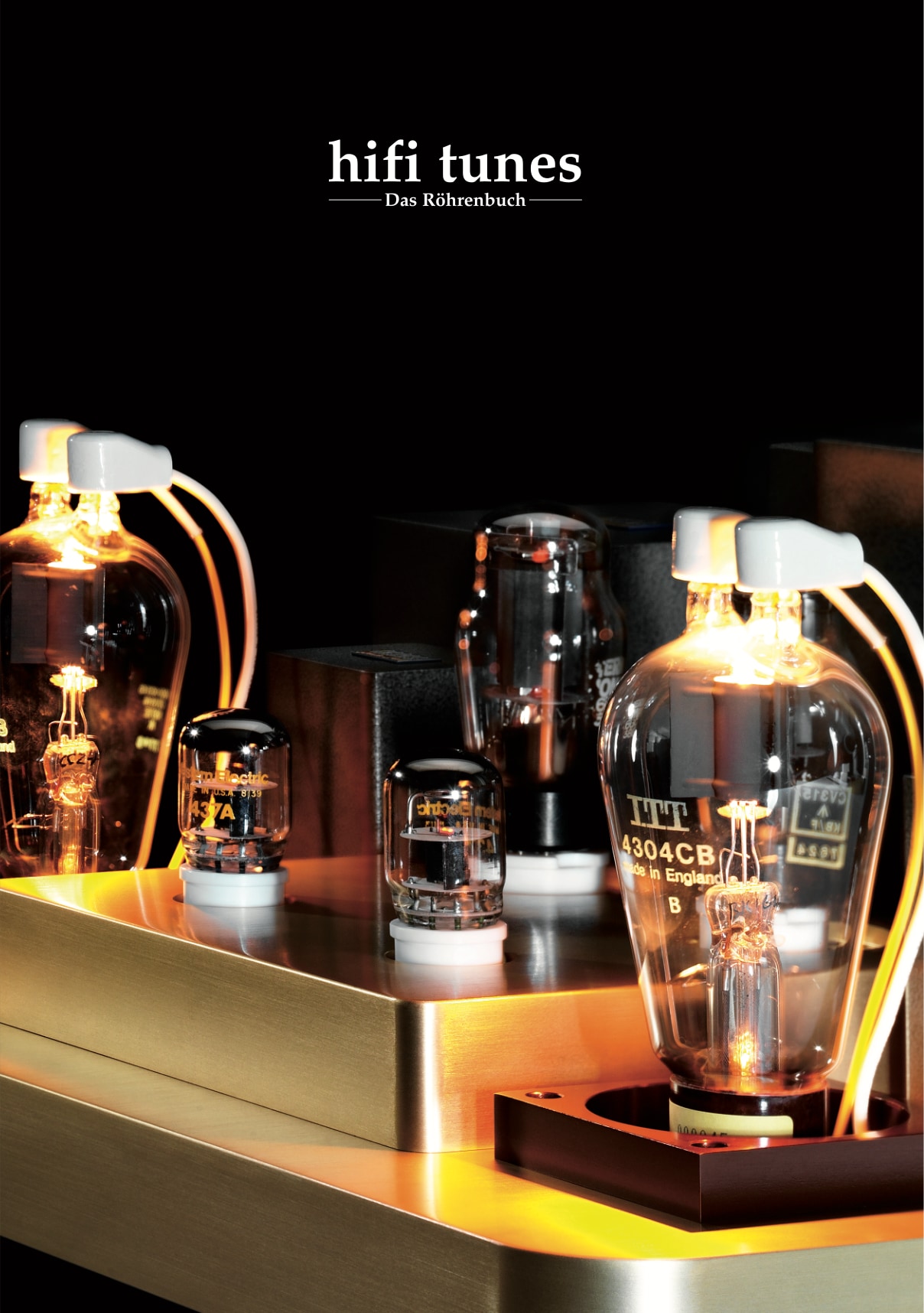

Das Röhrenbuch

Jetzt online lesen!Schon jetzt ist hifi tunes – Das Röhrenbuch das unverzichtbare Standardwerk für jeden Liebhaber glimmender Glaskolben – und für alle, die es noch werden (wollen). Genießen Sie Kompetenz und Leidenschaft aus der Feder Ihrer Lieblingsautoren, kongenial unterstützt durch die sagenhaften Fotos von Rolf Winter!

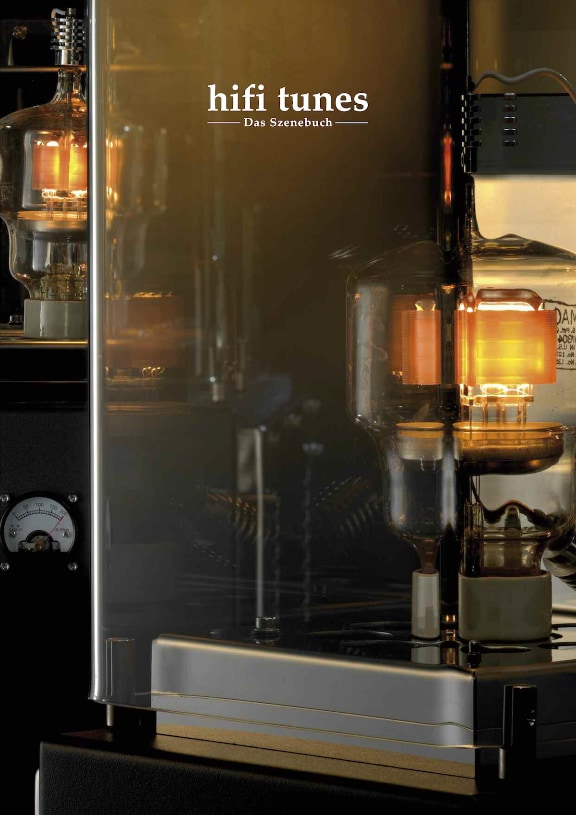

Das Szenebuch

Wegen der großen Nachfrage wieder als Onlineversion da!Ein Buch über Macher, über positiv Verrückte, über Legenden und Neuentdeckungen. Wer steckt hinter den eigentlichen Entwicklungen im Audiobereich? Mit einigen Weltpremieren und Herstellern, über die noch nie in der deutschen Audiopresse berichtet wurde. Ein Buch, das jeder, der sich für hochwertiges HiFi und High-End interessiert, kaufen muss.